1. 需求分析 功能需求:明确电路板的功能、性能指标和接口要求。 尺寸和形状:确定PCB的尺寸、形状和安装方式。 环境要求:考虑工作环境(如温度、湿度、振动等)对PCB的……

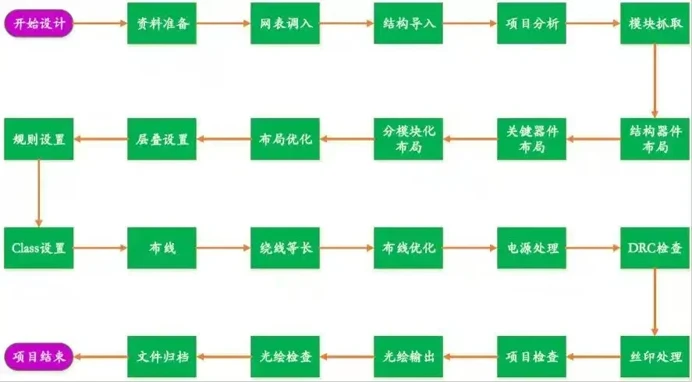

1. 需求分析 功能需求:明确电路板的功能、性能指标和接口要求。 尺寸和形状:确定PCB的尺寸、形状和安装方式。 环境要求:考虑工作环境(如温度、湿度、振动等)对PCB的影响。

2. 原理图设计 元件选择:根据功能需求选择合适的元器件。 电路设计:使用EDA(Electronic Design Automation)工具绘制原理图,确保电路逻辑正确。 仿真验证:通过仿真工具验证电路的性能和功能。

3. PCB布局设计 板框设计:根据尺寸和形状要求绘制PCB的外形,一般结构输出文件直接导入。 元件放置:根据电路功能进行模块布局,根据信号流向进行模块整合,有定位需求的器件按照结构定位放置,插拔件尽量靠近板边放置,方便后续调试,考虑散热、信号完整性,调试等因素。 规则设置:根据设计要求,设置物理规则,添加过孔等 层叠设计:确定PCB的层数(单层、双层或多层),并规划各层的功能(如电源层、地层、信号层)。 阻抗设计:根据SI9000计算设计满足阻抗的线宽线距。

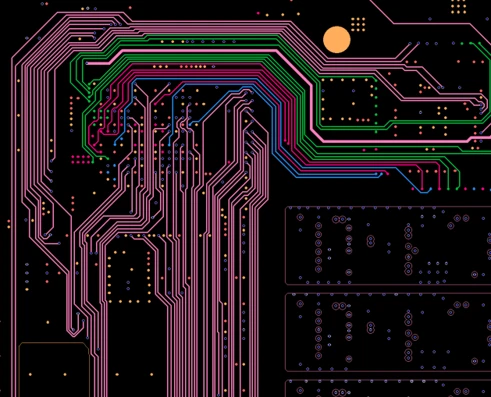

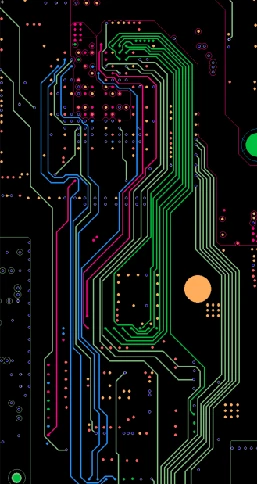

4.布线设计 布线规划:根据信号流向,规划走线层,尽量保证同层出线方向一致,避免横竖走线交叉,浪费走线空间。 差分对和高速信号:特别处理差分对和高速信号,确保阻抗匹配,参考平面的完整性和信号完整性。

5.设计规则检查(DRC) 电气规则检查:检查电路连接是否正确,是否存在短路、开路等问题。 物理规则检查:检查布线宽度、间距、过孔尺寸等是否符合制造要求。 在statue里检查器件导入,信号连线等情况;根据DRC定位,消除错误。

6. 丝印调整 完成规则检查后,需要调整位号丝印,方便板厂焊接,调试定位等。 位号方向,大小需保持一致,放置位置避免歧义,保证后续方便查看。

7. 生成制造文件 Gerber文件:生成用于PCB制造的Gerber文件,包括各层的铜箔、丝印、阻焊等。 钻孔文件:生成钻孔文件,指示PCB上的钻孔位置和尺寸。 BOM表:生成物料清单(Bill of Materials),列出所有元器件的型号、数量和规格。

8. GERBER文件检查 软件检查:使用软件CAM350等软件,进行比对各层设计,确保输出文件和设计文件一致

9. 量产准备 设计优化:根据原型测试结果,优化设计以提高生产良率和可靠性。 工艺文件:准备量产所需的工艺文件,包括焊接工艺、测试程序等。 供应链管理:确保元器件和PCB的供应链稳定,满足量产需求。

10. 量产与交付 批量生产:将最终设计投入批量生产。 质量检验:对生产出的PCB进行质量检验,确保符合设计要求。 交付客户:将合格的PCB交付给客户或进入下一阶段的产品组装。

11. 维护与更新 技术支持:提供技术支持,解决客户在使用过程中遇到的问题。 设计更新:根据客户反馈或技术进步,对PCB设计进行更新和优化。

微信扫一扫

微信扫一扫